昨今巷を賑わしているのはプリウスPHVですね。

発売が今冬ということで注目を集めていますね。

またEV航続距離が60kmと初代と比べると2倍に、さらにハイブリッドモードでは37km/Lとなったのはなぜでしょう?

注目はバックドアがCFRPで出来ている!

上の写真の部品がCFRPでできています。

このような大型部品をCFRPで作った車は日本では初めてです。

(欧州ではBMWのi3がモノコックをCFRPでつくりましたね。下写真)

CFRP(Carbon Fiber Reinforced Plastics)とは、炭素繊維と樹脂との複合材料で炭素繊維強化プラスチックの意味です。

鉄より10倍強く、1/5軽い。

優れた特性を多く持つCFRPは、今、世界の産業界から注目を集めています。

CFRPと似たものでFRP(Fiber Reinforced Plastics)というものがあります。

これの繊維はガラスがほとんどです。

FRPは今でもフロントスポイラーやリヤスポイラーなど強度がそれ程必要ない場所につかわれています。

その他に公園の滑り台やお風呂、飛行機の洗面台などFRPは広くつかわれています。

なぜCFRPは広まらないのでしょうか?

①価格が高くなる

CFRPはまだ量産方法が十分に確立されておらず、製法により強度が異なったりと難しい素材だからです。

スポンサーリンク

そのため各社はまず製法から検討しなければなりません。

加工も難しいためここでもコストアップに繋がりますね。

②設計が難しい

CFRPは炭素繊維の積層方向によって強さがかわります。

炭素繊維を一方向に並べたものは繊維方向には強いですが、繊維方向に垂直では脆いです(樹脂の強度)。

さらにFRPは短繊維といって数ミリ〜数センチの繊維を使用していて成形しやすいですが、炭素繊維は連続繊維で繋がっていないと強度が出ません。

なので成形が難しい点があります。

例えばハンカチをコップの形に皺なくできませんよね?

どうやって作っているの?

今はどこのメーカーも作り方(量産)で頭を抱えています。

飛行機のようなプリプレグ※1を積層してオートクレーブで焼き固める方法はコストがかかり過ぎて割りにあいません。

※1:予め樹脂を含浸させた炭素繊維シート

そこでオートクレーブより安価な方法のRTMやVaRTMなどで作るのが一般的です。

RTMとは

・特長

成形品の表裏面共に平滑性・品位に優れ、複雑な形状の成形も可能。

・用途例

リアスポイラー・フード など

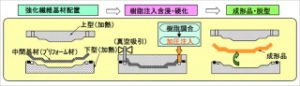

・工程

①炭素繊維を型にプリフォームする。

②型を締め、圧力をかけて樹脂を流し込む。

③固まったら取り出す。

というシンプルな作り方です。

コメント